群馬事業所の環境負荷低減の取り組み

信越化学 群馬事業所は群馬県の西部に位置する安中市にあり、自然豊かな環境に立地しています。最先端のケイ素化学の研究や生産基地として発展を続け、シリコーン製品の主力の生産拠点となっています。

群馬事業所は、1996年に国内の化学系大手企業で初めて環境マネジメントシステムに関する国際規格「ISO14001」を取得しました。以来、サステナビリティに積極的に取り組み、その成果を着実に上げています。

省エネルギーの推進と温室効果ガス排出量の削減

群馬事業所では、主に電気と温室効果ガスの排出の少ない天然ガスをエネルギー源としています。

同事業所では、シリコーン製品の生産量の増加に伴いエネルギーの使用量は増えていますが、コージェネレーションシステムの導入や再生可能エネルギーの導入、製造工程での省エネルギー対応などにより、省エネルギーの推進(原単位で平均年率1%削減)と温室効果ガス排出量の削減(原単位で2025年までに1990年比45%に削減)に取り組んでいます。

コージェネレーションシステムの導入

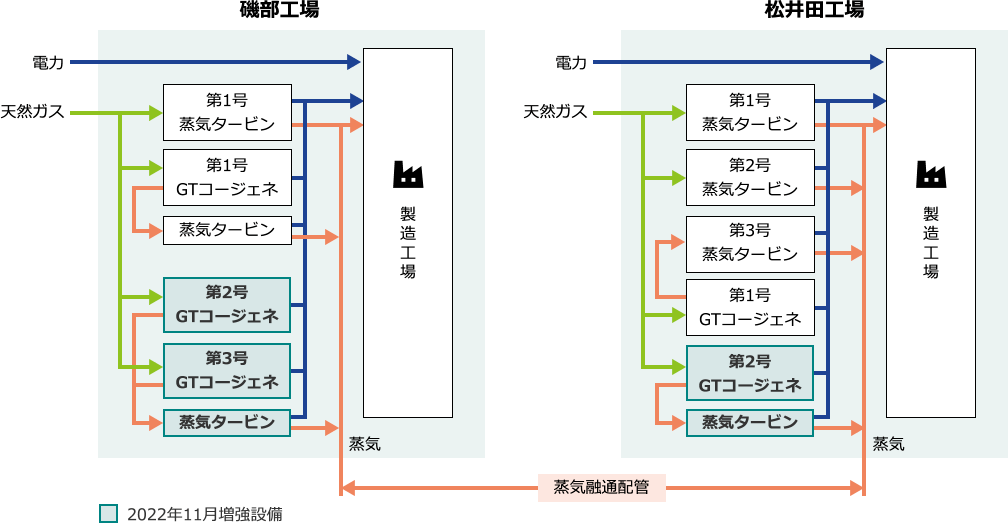

天然ガスを燃料としたコージェネレーションシステムから電力と蒸気を併産し、事業所内に供給しています。電力はモーターや照明などに、蒸気は製造設備の加熱源として使われます。また、蒸気の圧力差を利用した蒸気タービンによる発電も行っています。同システムのエネルギー利用効率は、買電とボイラーによる電力、蒸気供給に比べ高く、省エネルギーと温室効果ガスの削減に大きく貢献しています。

コージェネレーション設備

事業所内への電力は、電力会社とコージェネレーションシステムから並列供給されています。電力会社にトラブルが起きた場合、電力会社との接続を遮断し、コージェネレーション単独でも電力供給が可能なシステムを構築しており、非常時の対応や事業継続にも役立ちます。

2022年11月には、温室効果ガス排出量削減に向けて磯部工場に2基、松井田工場に1基のガスタービン発電設備を増強しました。これらのコージェネレーションシステムは、コージェネ財団主催の「コージェネ大賞2023」で、最高位の「産業用部門 理事長賞」を受賞しました。磯部工場および松井田工場は、これらのコージェネレーションシステムの導入により電力の自給率が将来的に100%になり、CO2排出量を年間約24,000t-CO2削減することが可能になりました。

廃熱の回収

生産工程で発生する反応熱などを回収し、蒸気の発生や製品の加熱として有効利用をしています。また、コージェネレーションシステムで発生した蒸気の一部は、吸収式冷凍機に使用して冷水を作り、製造設備の冷却やクリーンルームなどの空調の冷却源として利用しています。

吸収式冷凍機

製造工程での省エネルギー対応

各製造工程では、省エネルギーに対応した運転を推進しています。

シリコーン中間体の製造工程では、熱エネルギーの有効活用に向けた改善を進めています。2023年に導入した新しい製造手法では、化学反応によって生じる熱エネルギーを製造工程に必要な熱エネルギーとして有効活用することで、導入前との比較で48%の省エネルギーと47%の温室効果ガスの削減につなげています。

太陽光パネルの設置

郷原分工場では、発電能力約148kWの太陽光パネルを設置し、2021年3月から運用を開始しました。同分工場で使用する電力の一部を賄い、年間約160MWhの発電量により、年間約72.3トンのCO2排出量の削減を見込んでいます※。

また、群馬事業所では、磯部工場西地区に新たに太陽光発電設備を設置し、2023年7月から運用を開始しました。この設備は年間155MWhの発電を行って工場の使用電力の一部を賄い、年間約67トンのCO2排出量の削減を見込んでいます※。

※群馬の太陽光照射量から試算

太陽光パネル

高効率冷凍機の導入

製造ラインではクリーンルームを使用しているため、空調が24時間連続で運転しています。高効率タイプのモジュール型冷凍機を1台導入したことで、冷凍機のエネルギー使用量を39%(対象工場総電力で9%)削減しました。

高効率冷凍機

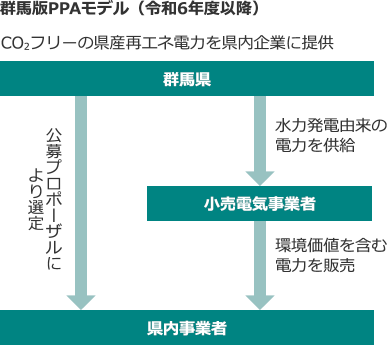

「地産地消型PPA(群馬モデル)」への参加

2024年3月に、信越化学は群馬県が提供する「地産地消型PPA※(以下、群馬モデル)」への参加を決定しました。

群馬モデルは、群馬県営水力発電所の電気を群馬県内事業者へ提供する新たな制度です。水力発電により生み出される電力は、温室効果ガスを排出しないグリーンな電力となります。同制度を通じて新たに調達する電力は、信越化学群馬事業所横野平分工場で使用する電力の全てを賄い、同分工場における温室効果ガス排出量を約90%削減できるようになります。

※PPA

「Power Purchase Agreement」の略。電力使用者が発電事業者から一定期間、単価を固定して電力を購入する契約形態。

群馬県内の水力発電所

群馬版PPAモデル(群馬県提供資料を元に作成)

水資源保全の取り組み

群馬事業所は自然豊かな環境に立地し、シリコーンの生産に必要な水のほとんどを周囲の河川から取水しています。

化学製品の製造には大量の水を必要としますが、同事業所では河川からの取水量を最小限に抑えるために取水した水を循環させて、生産設備や冷却水などに可能な限り再利用しています。また、河川への放流の際には浄化処理を行うとともに、水質の管理を徹底しています。

また、使用済みの排水のリサイクル、別用途でのリユースに加え、排ガス吸収塔を設置することによりスクラバー(排ガス処理装置)で使用する水を削減する、洗浄水を使用しない製造方法に変更するなどの取り組みを進め、工場からの排水量削減を進めています。

水資源保全のための各種設備

群馬事業所では、限られた水資源を有効に活用し、また汚染物質の事業所外への排出を防ぐため、事業所内に各種設備を設けています。

取水設備

磯部工場は工場内に流れる柳瀬川、松井田工場は工場近傍の碓氷川から分流した水路から取水を行い、シリコーン生産用の工業用水の水源として使用しています。その他、市水も一部使用しています。

河川水の浄化設備

取水した河川水は、上水道設備と同様の浄化処理を行い、水中の不純物などを除去してシリコーン生産用の工業用水として使用しています。

雨水貯留槽

雨水などを貯留し、工業用水として有効活用しています。

検知器の設置(TOC(全有機炭素)計、油膜検知器)

雨水の排水溝に化学物質などの漏えいが発生した場合にも早期に検知ができるように、工場放流口の末端にTOC計が設置されています。このほか、pH計による連続監視も行っています。また、万が一、シリコーンオイルなどの漏えいが発生した場合にも早期に検知ができるように、事業所内の各所に油膜検知器が設置されています。

冷却塔

シリコーンを生産する際に発生する反応熱や蒸留プロセスでの凝縮熱を除去するための冷却設備です。反応熱や疑縮熱の除熱により温度が上昇した水を冷却塔で冷却し、再度生産設備で利用します。水を循環使用することにより、放熱の際に蒸発する水を補給するだけで効率的に除熱できる設備です。

緊急ピット

TOC計や油膜検知器が作動し、自動ゲートで雨水溝の水を遮断した際に排水は緊急ピットに一時貯留されます。貯留した水は廃水処理設備に移送し、浄化してから河川に放流します。

廃棄物の対応や大気汚染防止の取り組み

群馬事業所は、信越化学グループの目標である廃棄物ゼロエミッション(廃棄物発生量に対する最終埋め立て処分量の割合1%以下)の達成、原単位による廃棄物発生量の削減の推進に取り組んでいます。また、大気汚染防止では排出量の削減目標を設定し、環境負荷の少ない燃料への転換などによって排出量の削減に取り組んでいます。

焼却設備

事業所内で発生した産業廃棄物は磯部工場にある焼却設備に集めて処理をしています。焼却設備からの化学物質の発生を抑制するため、24時間の連続運転と高温や安定燃焼による運転管理の最適化に取り組んでいます。また、焼却設備から発生する熱を利用して蒸気を作り出し、工場内で使用しています。

焼却設備

天然ガスへの転換による大気汚染の防止

群馬事業所ではエネルギー源として天然ガスを積極的に使用しています。天然ガスは、酸性雨や大気汚染の原因とされるNOx(窒素酸化物)の発生量が少なく、またSOx(硫黄酸化物)も発生しないエネルギー源です。

コージェネレーション設備

事業所の周辺道路の清掃活動を実施

群馬事業所では、毎年、環境美化運動の一環として事業所周辺道路の清掃活動を行っています。毎回約2時間をかけて、道路沿いに捨てられた空き缶やペットボトル、紙くずなどを回収しています。同活動は、地域貢献とともに、従業員の環境意識の向上やマナー啓発にも役立っています。