環境マネジメントシステム

環境マネジメント

信越化学グループは、省エネルギー、廃棄物削減、化学物質管理などを重要課題として取り組んでいます。レスポンシブル・ケアコード※に従って「信越化学グループ環境保安管理計画」を毎年策定し、その中で具体的な数値目標を設定しています。当社とグループ会社の工場は、この管理計画に基づいたそれぞれの年間の目標を設定し、その達成に向けて取り組んでいます。工場では、外部専門家を招いて環境講演会を開催するなど、従業員の教育を実施しています。

(2024年6月 信越化学 直江津)

年間の活動実績は、グループ環境保安会議で環境保安担当役員に報告されます。

活動の水準を高めるために、各工場とグループ会社がそれぞれの事業所において年数回の内部監査を行い、目標の妥当性の検討や達成度の進捗を確認しています。さらに、定期的に実施している環境保安監査でも、活動内容や達成度を確認しています。監査の結果については、経営トップにも報告しています。

※レスポンシブル・ケアコード

レスポンシブル・ケアを実施する際の基本的な実施事項を定めたもの。環境保全、保安防災、労働安全衛生、物流安全などを管轄運用していくためのマネジメントシステムコードを含めた計7つで構成されている。

環境管理認証の取得

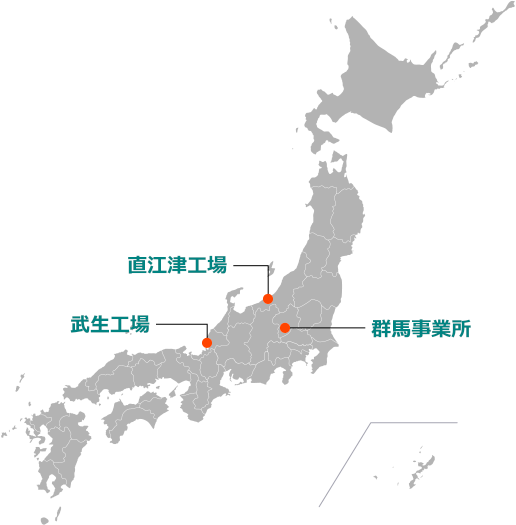

1996年に信越化学 群馬事業所は国内の化学系大手企業として初めて、環境マネジメントシステムに関する国際規格「ISO14001」を取得しました。その後もグループ全体でISO14001などの認証取得活動を進めています。

課題と実績

環境保全および化学物質管理に関する2024年度の課題と実績、2025年度の課題は、以下のとおりです。

環境負荷の低減

環境負荷低減の推進

当社グループは、製品の製造段階における環境負荷の低減に常に取り組んでいます。さらに、製品の使用段階での環境負荷の低減や省エネルギー、省資源への貢献を検討しながら、研究・製造・販売部門が三位一体となり製品の開発を行っています。それらの製品は、産業、生活、再生可能エネルギーなどの幅広い分野で使われています。

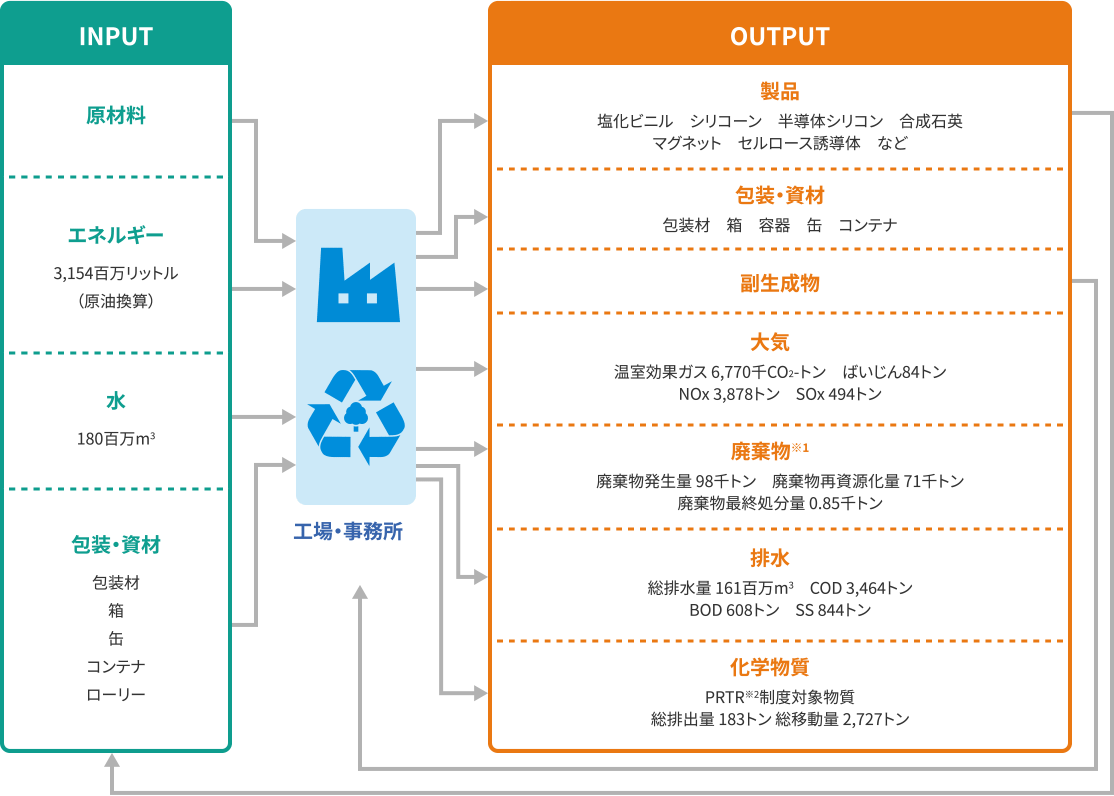

事業活動による環境負荷

※1廃棄物

廃棄物は国によって定義が異なるため、信越化学および国内連結会社の集計です。

※2PRTR制度対象物質

「特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律に基づく、化学物質の排出移動量届出制度」に基づく対象物質のうち、第一種指定化学物質である515物質です。PRTR制度対象物質は各国の基準が異なるため、信越化学および国内連結会社の集計です。

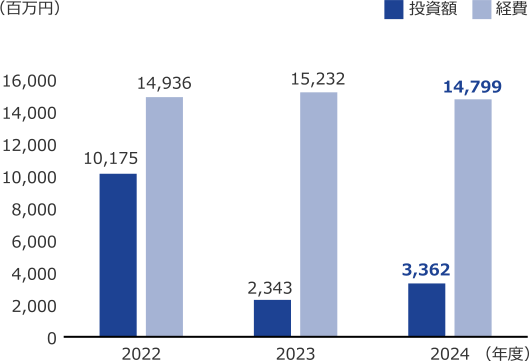

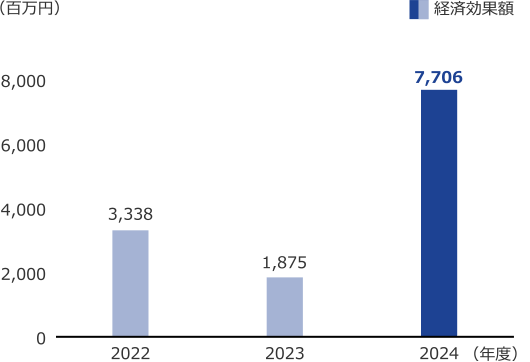

環境会計

環境省の「環境会計ガイドライン2005年版」を参考に、2024年度の当社の⼤気汚染、⽔質汚濁、化学物質の環境への排出などの環境負荷低減対策や、地球環境保全のための省エネルギー対策、資源循環による廃棄物削減、リサイクルのための投資や発⽣した経費を集計しました。2024年度は歩留まり改善により生産性が向上し、経済効果が大幅に増加しました。

| 単位:百万円 | |||

| コスト分類 | 内容 | 投資額 | 経費 |

|---|---|---|---|

| 事業エリア内コスト | 2,674 | 10,623 | |

|

①公害防止コスト

|

大気汚染防止、水質汚濁防止、騒音対策など | 724 | 4,681 |

|

②地球環境保全コスト

|

省エネルギー、地球温暖化防止など | 1,446 | 3,107 |

|

③資源循環コスト

|

廃棄物発生抑制、リサイクルなど | 504 | 2,835 |

| 上下流コスト | 環境物品の調達、容器包装の対策など | 649 | 107 |

| 管理活動コスト | 環境管理、環境負荷監視、環境教育など | 39 | 481 |

| 研究開発コスト | 環境保全製品やプロセスの研究開発など | 0 | 3,434 |

| 社会活動コスト | 環境保全に対する寄付や支援など | 0 | 130 |

| 環境損傷対応コスト | 汚染負荷量賦課金など | 0 | 24 |

| 合計 | 3,362 | 14,799 | |

| 単位:百万円 | |||

| 効果の内容 | 経済効果額 | ||

|---|---|---|---|

| 省エネルギー | 2,054 | ||

| 収率向上 | 5,242 | ||

| ①生産工程 | 4,538 | ||

| ②副資材費用 | 704 | ||

| 廃棄物処理費用の削減 | 156 | ||

| 有価物での売却益 | 254 | ||

| 合計 | 7,706 | ||

環境保全コスト 投資額と経費の推移

経済効果の推移※3

※3環境保全コストと環境会計経済効果の対象は、信越化学工業(株)です。

工場における環境負荷低減

群馬事業所

シリコーン製品の主力の生産拠点である群馬事業所では、天然ガスを燃料としたコージェネレーションシステムの導入により、温室効果ガス排出削減に取り組んでいます。また、河川から取水した水を循環利用することで取水量を最小限に抑える取り組みや、廃棄物発生量に対する最終埋立処分量の割合を1%以下に抑える取り組みを実践しています。

直江津工場

シリコーン製品や電子材料をはじめとする多様な化学製品、高機能製品を生産する直江津工場では、ガスタービンによるコージェネレーションシステムで温室効果ガス排出削減に取り組んでいます。また、化学反応プロセスに必要な窒素を再利用して省エネにも取り組んでいます。

武生工場

レア・アースをはじめとする最先端の磁石材料の研究・生産、シリコーン製品やレア・アース化合物の生産を行う武生工場では、工場建屋の屋根に遮熱塗料を採用し、太陽光による熱上昇を防ぐ取り組みなど、省エネルギーの推進と温室効果ガス排出量の削減に取り組んでいます。

関連情報