製造業である当社にとって安全は事業経営の大前提です。労働安全衛生と保安防災の水準を向上させ、当社グループで働く人の安全と健康、安定操業を確かなものとするために、操業管理規程、設備管理規程、環境保安管理規程を策定、遵守しています。

労働安全衛生、保安防災マネジメント

重点課題と実施項目

信越化学グループは、①「規則や手順」を確実に守ること、②「職場に潜むリスク」を見つけ出し、速やかに排除すること、③「危険に対する感性」を高めること、という安全に関する3つの行動指針に従い、安全管理活動に取り組んでいます。毎年7月に実施される全国安全週間※1では、当社グループで働く従業員に向けて、社長からメッセージが伝えられるとともに、当社の安全に関する3つの行動指針を周知徹底しています。

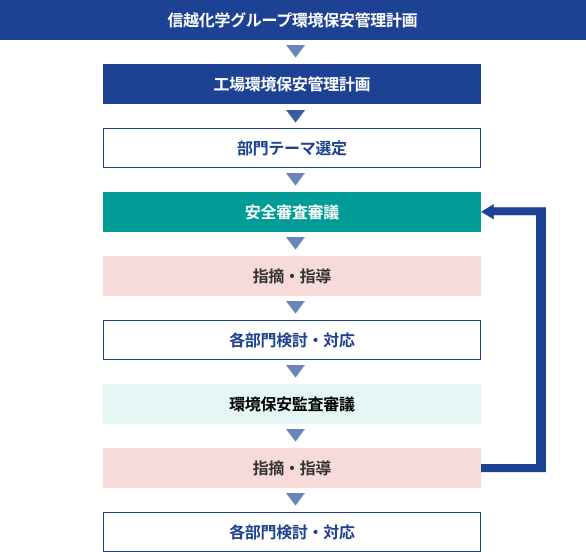

レスポンシブル・ケアコード※2に従って「信越化学グループ環境保安管理計画」を毎年策定し、その中で労働安全と保安防災に関する具体的な数値目標を設定しています。

この管理計画に基づいて、グループ全体で爆発や火災などの重大災害の防止や労働災害の防止などに取り組んでいます。

-

※1全国安全週間

労働災害防止活動の推進を図り、安全に対する意識と職場の安全活動のより一層の向上に取り組む週間。厚生労働省と中央労働災害防止協会が主唱。 -

※2レスポンシブル・ケアコード

レスポンシブル・ケアを実施する際の基本的な実施事項を定めたもの。環境保全、保安防災、労働安全衛生、物流安全などを管轄運用していくためのマネジメントシステムコードを含めた計7つで構成されている。

環境保安管理の取り組みフロー

環境保安管理計画

事故、休業災害の報告

当社グループでは、「重大な事故は絶対に発生させない」「休業災害ゼロ」を目標に、安全で快適な職場づくりに取り組んでいます。当社の国内グループの休業災害度数率は、日本の業界平均を大きく下回りました。当社が目標とする休業災害0を達成するために、それぞれの要因の解析を行い、危険な作業の排除、設備的な安全防護を基本とした対策を速やかに実施しました。また、作業マニュアルの改訂によって事故の再発防止に取り組むことで、労働災害を防止しています。また、労働災害の発⽣状況を、毎⽉の営業報告会議で役員および部⾨⻑に報告しています。

| 対象範囲 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|

| 信越化学および国内連結 | 0.00 | 0.15 | 0.13 |

| 業界平均(日化協) | 0.43 | 0.47 | 0.47 |

※3暦年で集計しています。

信越半導体武生工場が「福井労働局長 優良賞」を受賞 無災害記録の更新

2024年に信越半導体武生工場は「福井労働局長 優良賞」を受賞しました。昨年度に第5種無災害記録を達成した以降も記録を継続(業種ごとに設定される無災害時間を達成した事業所へ授与されるもので、同工場は1970年の操業開始以来2024年12月までで1,722万時間を達成)していることや、ヒヤリハット、気掛かり提案を積極的に推進して労使一体となった改善活動が行われていること、また複数の安全委員会が各テーマを持ってパトロールを行うなど、実効性がある活動が評価され、1981年以来2度目の授与となりました。

(2024年7月 信越半導体 武生)

労働安全衛生の取り組み

作業者の安全の確保

当社グループの国内外の工場では、負傷または疾病につながるリスクを徹底的に洗い出し、リスクを排除するリスクアセスメント活動に取り組んでいます。リスクが判明した場合は、まずはリスクの排除、あるいは低減に取り組みます。リスクが残った場合は、作業者への個人用保護用具の提供や危険エリアに立ち入ることができない措置と立ち入り禁止標識の掲示、機械や装置の駆動電源のロックアウト※1、タグアウト※2などの安全対策を施しています。機械装置には安全装置の取り付けやフェイルセーフ※3、フールプルーフ※4、インターロック※5などを防護壁とする安全対策を講じています。また、作業の前にはKY※6や指差し呼称を実践し、安全を再確認しています。

-

※1ロックアウト

機械や装置のスイッチなどを施錠して操作できないようにすることで、動力源を遮断すること。 -

※2タグアウト

ロックアウトを行った箇所に取り付ける札。タグが取り除かれるまで機械や装置の再稼働を禁止することを意味する。 -

※3フェイルセーフ

装置やシステムにおいて、誤操作や誤動作による障害が発生した場合、常に安全な方向に動作するよう制御すること。 -

※4フールプルーフ

作業者が誤った操作をしても安全を確保できるよう、あらかじめ対策を講じること。 -

※5インターロック

安全装置、安全機構の考え方の一つで、ある一定の条件が整わないと他の動作ができなくなるような機構。 -

※6KY

危険予知活動。作業に従事する作業者が、その作業で想定される負傷または疾病の発生を防止するため、安全な作業方法などを確認し、確実にこれを実行する活動。

(2024年7⽉ 信越化学 群馬)

ヒヤリハット・気掛かり提案

作業者が体験したヒヤリとした、ハッとした事例や心配事などを、「ヒヤリハット・気掛かり提案」として収集し、対策を講じています。同時に、それらの情報を社内外に公表することにより、情報の共有と、類似災害の防止を図っています。

日常の作業で感じたヒヤリハット事例

- 2026.01.31

- ヒヤリハット事例を更新しました

- 2025.07.31

- ヒヤリハット事例を更新しました

- 2025.01.31

- ヒヤリハット事例を更新しました

- 2024.07.31

- ヒヤリハット事例を更新しました

- 2024.01.31

- ヒヤリハット事例を更新しました

- 2023.07.31

- ヒヤリハット事例を更新しました

- 2023.01.31

- ヒヤリハット事例を更新しました

- 2022.07.29

- ヒヤリハット事例を更新しました

- 2022.01.31

- ヒヤリハット事例を更新しました

- 2021.07.30

- ヒヤリハット事例を更新しました

- 2021.01.29

- ヒヤリハット事例を更新しました

- 2020.07.31

- ヒヤリハット事例を更新しました

- 2020.01.31

- ヒヤリハット事例を更新しました

- 2019.07.31

- ヒヤリハット事例を更新しました

- 2019.01.31

- ヒヤリハット事例を更新しました

- 2018.07.31

- ヒヤリハット事例を更新しました

- 2018.01.31

- ヒヤリハット事例を更新しました

- 2017.07.31

- ヒヤリハット事例を更新しました

- 2017.01.31

- ヒヤリハット事例を更新しました

- 2016.07.29

- ヒヤリハット事例を更新しました

- 2016.02.24

- ヒヤリハット事例を更新しました

- 2015.07.31

- ヒヤリハット事例を更新しました

- 2015.01.30

- ヒヤリハット事例を更新しました

- 2014.07.31

- ヒヤリハット事例を更新しました

- 2014.01.30

- ヒヤリハット事例を更新しました

- 2013.07.30

- ヒヤリハット事例を更新しました

- 2013.01.30

- ヒヤリハット事例を更新しました

- 2012.07.30

- ヒヤリハット事例を更新しました

- 2012.01.30

- ヒヤリハット事例を更新しました

- 2011.07.25

- ヒヤリハット事例を更新しました

- 2011.01.24

- ヒヤリハット事例を更新しました

- 2009.07.08

- ヒヤリハット事例をアップデートしました

- 2007.05.01

- ヒヤリハット事例の公表について

日常の作業で感じた危険に関するアンケート

従業員の健康への配慮

当社グループは、一人一人が心身ともに健康でいることで、職場全体の雰囲気や生産性の向上につながるという考えのもと、快適で安全な職場づくりに取り組んでいます。定期健康診断の受診や生活習慣病に関する保健指導、メンタルヘルス対策、健康体力づくり活動を推進し疾病予防を行っています。また、新型コロナウイルスをはじめとする感染症の予防のためにあらゆる対策を実施しています。2024年にシンエツ シリコーンズ ヨーロッパでは、従業員の健康を促進し、より健康的な職場環境を育むことを目的とした健康イベントを開催しました。

本社および支店では衛生委員会を、各工場地区では安全衛生委員会を設置しています。委員会では産業医から情報提供と指導を受けながら、職場環境の改善や健康の促進などに取り組んでいます。また、体力測定やセミナー、体力向上のためのイベントを開催しています。さらに、健康保険組合が保険会社と提携し、従業員の家族も利用できる24時間対応のファミリー健康相談窓口を設置しています。

(2023年7⽉ シンエツポリマーマレーシア)

(2024年9月 シンエツ シリコーンズ ヨーロッパ)

保安防災の取り組み

設備・プロセスの安全性の向上

当社グループでは重大な事故の未然防止を最重要課題とし、さまざまな保安防災活動に継続して取り組んでいます。プロセスのリスクアセスメントによって判明した危険な箇所への安全対策の実施や、設備の計画的な補修などによって配管や設備の保全管理を行っています。2014年度からは、大地震などの重大災害や最悪のプラント事故を想定して、被害の局所化、最小限化の対策、検討も実施することにより、保安管理の強化を図っています。

当社は、特定非営利活動法人 保安力向上センターに2012年度の発足時から加入しています。各工場では、同センターの「保安力評価システム」を活用して改善に取り組み、保安防災力の一層の向上に努めています。

設備および保全管理の向上

当社グループは、工場の設備および保全管理の向上のため、労働安全衛生法、消防法、高圧ガス保安法で定める機械などの定期自主検査を確実かつ適正に実施しています。また、インターロック、緊急遮断システム、漏洩検知システムなどの安全装置・安全システムの機能維持や故障の早期発見につながる管理方法も構築しています。従業員と請負業者に安全教育を実施し、安全手順を明確に定めています。HAZOP※を用いて潜在的な危険性を洗い出し、継続的に設備の改善を行っています。今後は、AIやIoT/DX技術を取り入れた先進の予防保全も検討していきます。

※HAZOP

Hazard and Operability Study。化学プロセス産業における、標準的なプロセス危険解析手法。

教育、訓練

安全教育

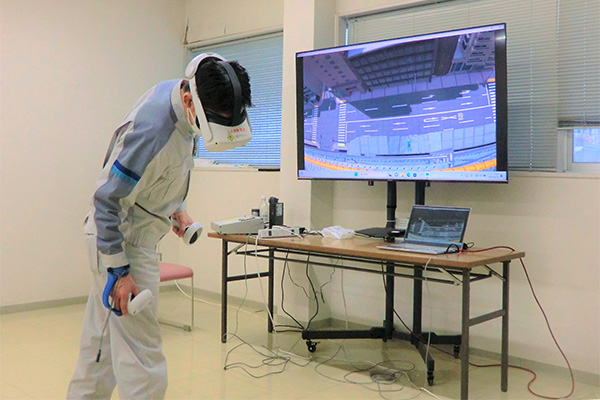

2024年に鹿島工場では、安全教育強化の一環として、VR技術を用いた安全教育を実施し、鹿島グループの従業員72名が参加しました。参加者は、それぞれの所属や業務内容に関する事例の多い事故を疑似体験し、第三者の視点から事故の原因と対策の振り返りを行い、身近に潜む事故の要因を確認しました。さらに、安全体感装置を用いて、事故の衝撃の大きさや機械の威力の強さを学ぶ教育も実施し、若手従業員を中心に123人が参加しました。今後もさまざまな角度から訓練を行うことで、労働災害防止につなげていきます。

プラントを安全に安定して運転し続けるためには、当社グループの敷地内で働く人の技能と知識の絶え間ない向上と、安全への感性を高めることが重要となります。そのために、従業員や業務委託先などに対して、取扱物質やプロセスの危険性を理解する教育や、危険の擬似体験、装置や安全器具の正しい使い方といった安全教育を行っています。

また、製造設備の運転技術の伝承にも注力しています。さらに、作業の手順や規則を守るといった、安全を重視する文化の醸成にも努めています。

工場で働く従業員のほかに、工事関係者や納入、商談で入構する社外の方々にも安全教育を実施しています。教育では、工場内の危険個所や取扱物質を説明し、工場で定められている安全規則を厳守することの重要性を理解していただきました。また、工場内で有事があった時には、弊社従業員の誘導に従って自身の安全を確保するための行動を最優先するようお願いしています。今後も新規入構者へ定期的に教育を行い、人命第一の対応を継続していきます。

(2024年2月 信越化学 鹿島)

(2024年4月 信越化学 鹿島)

防災訓練

大地震や火災などの異常事態を想定した防災訓練や、シナリオを作成せずに基本行動を元に行う「ブラインド型訓練」を毎年計画的に実施しています。訓練では、消火活動や負傷者の救助活動、災害対策本部への情報伝達、地域への広報活動、報道機関への対応などの訓練を実施しています。その他、寮、社宅での防災訓練も実施し、避難経路の確認、消防署への通報訓練、消火器の操作訓練を行っています。

地域から安心していただける工場となるよう今後も防災意識を高めるとともに、有事災害への迅速な対応ができるよう努めています。

(2024年5月 信越半導体 白河)

(2024年6月 信越化学 直江津)

環境保安監査

各工場の労働安全衛生、保安防災などの環境保安管理活動が計画どおり実施されていることを検証し確認するために、当社グループでは「環境保安監査基準」 に従い、国内外で社内監査を実施しています。監査の結果については、経営トップにも報告しています。

2024年度の監査状況

2024年度は国内グループ会社のうち30事業所を対象に全57回、海外グループ会社1社を現地監査しました。労働安全衛生マネジメントシステムの実効性の向上、変更管理の整備と厳格な運用、設備やプロセスの安全性の向上、事故災害防止のための活動のPDCA実施状況、視聴覚機材VR、CGなどによる擬似体感教育の導入などを重点項目として、実施状況を実施事例とともに監査しました。

(2024年9月 信濃電気製錬)

(2024年10月 信越化学 武生)

関連情報