当社グループは、限りある資源の有効利⽤、サーキュラーエコノミー※は、企業が取り組む重要な課題と認識しています。資源の有効利⽤によって、地球環境に貢献するだけでなく、当社の競争⼒を⾼め、永続的に発展することを目指しています。

資源循環においては、お客さまや関連の業界団体とも協力し、最新の技術を駆使して使用済みの製品を回収し、資源を取り出して当社グループの製品に再利用しています。この取り組みにより、お客さまと当社グループの廃棄物を削減することができます。さらに、資源の再利用により環境の保全にも貢献しています。

また、国内連結会社における廃棄物ゼロエミッション(廃棄物発生量に対する最終埋め立て処分量の割合1%以下)を目標に掲げ、各拠点で廃棄物削減の取り組みを推進しています。

※サーキュラーエコノミー

利用後の廃棄物を別の事業の資源にしたり再活用するなど、既存の資源を再生し、循環させていく経済活動

資源循環の取り組み

廃材のリサイクル(レア・アースマグネット)

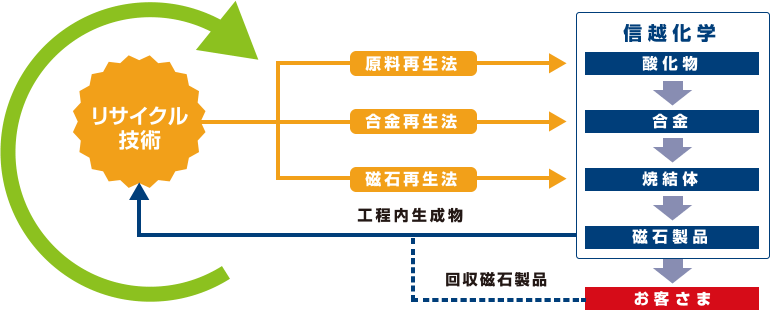

当社グループでは原料からさまざまなレア・アースを取り出す分離精製技術を用いて、レア・アースマグネットの原料からの一貫生産をしています。

原料の安定調達を図るための対策の一つとして、2007年からレア・アースマグネットの加工工程で出る磁石粉のリサイクルを行ってきました。さらに、2013年3月からはこの技術を発展させて、資源の再利用のために回収された省電力エアコンやハイブリッドカーに使用されているレア・アースマグネットのリサイクルにも取り組んでいます。

これらの取り組みによって、レア・アースという貴重な資源の安定的な確保と、資源開発に伴う環境負荷を低減することが可能になります。当社グループのレア・アースマグネットは省エネルギーにも貢献する循環型製品として、経済的にも社会的にも大きな貢献をしています。

レア・アースマグネットのリサイクルの流れ

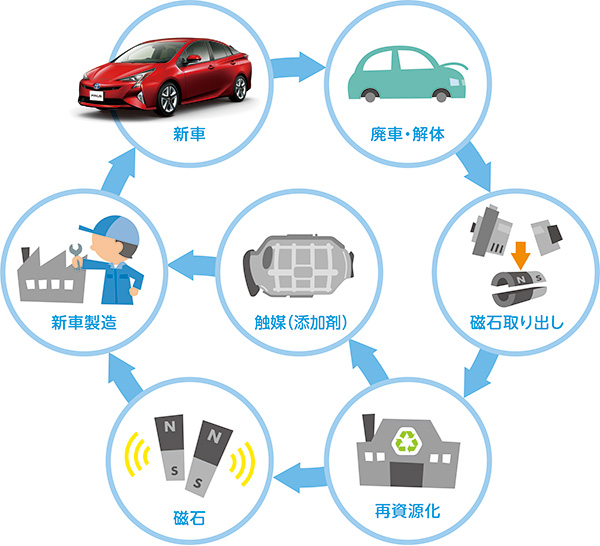

トヨタ自動車様との磁石再資源化プロジェクト

HVモーターで使用する磁石にはレア・アースのネオジムとジスプロシウムが含まれています。当社はトヨタ自動車株式会社様と連携し、抽出したネオジム、ジスプロシウムを新品の磁石へと循環しています。

出典:トヨタ自動車株式会社「クルリサ」

使用済み製品のリサイクル(塩ビ)

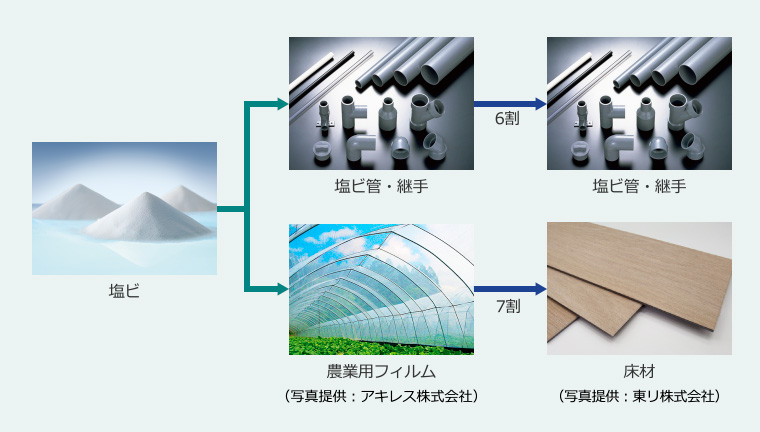

塩ビを使用した製品は、リサイクルが進んでいます。さまざまなリサイクルの方法がありますが、最も多く行われているのはマテリアルリサイクルです。

マテリアルリサイクルは、使用済みの塩ビ製品を原料にして新しい塩ビ製品に再生する方法です。塩ビ管や床材などの塩ビ製品は、異物混入の影響も小さいため、さまざまなマテリアルリサイクルが実施されています。中でも、使用済みの塩ビ管や継手の6割が再び塩ビ管および継手に再生され、農業用フィルムは7割が床材として再生されています。

塩ビ製品の再資源化例

関連情報

シンテック社 +Vantage Vinyl® シルバー認証を取得

+Vantage Vinyl® は、米国のビニル業界が持続可能な成長に貢献するための自主的な取り組みです。米国ビニル業界のバリューチェーン全体にわたって企業の努力を結集し、環境、社会、経済パフォーマンスという持続可能性の3領域全てにおいて継続的に改善を推進することを目指しています。シルバー認証は、全てのプログラムの指導原則に80%以上準拠し、少なくとも一つの先進的な取り組みを実施した企業に与えられます。VIABILITYと呼ばれるリサイクル助成金プログラムでは、シンテックやほかのビニル業界企業の尽力により、使用済みの塩ビリサイクルを促進するために160万ドル以上の助成金が授与されています。このような取り組みを通じて、ビニル業界はリサイクルの拡大と塩ビの循環利用に取り組んでいます。

+Vantage Vinyl®認証

関連情報

製品輸送用梱包箱のリサイクル利用

当社は放熱シリコーングリースの輸送用梱包箱をリサイクルして使用しています。

放熱シリコーングリースの品質を安定させるためには、冷凍状態で輸送しなければなりません。そのため、従前は使い捨て梱包箱にドライアイスを使用して冷却し、輸送していました。当社は顧客と協力して研究を重ねた結果、最適な温度を維持しながら何度もリサイクルできる梱包箱を新たに開発しました。この新しい梱包箱によってドライアイスが不要となりました。このような顧客との取り組みは、サプライチェーンでのCO2排出の削減にも寄与します。

廃棄物削減の取り組み

当社グループでは、省資源に向けた取り組みとして、国内連結会社における廃棄物ゼロエミッション(廃棄物発生量に対する最終埋め立て処分量の割合1%以下)を目標に掲げ、各拠点で廃棄物削減の取り組みを推進しています。

信越化学 直江津工場では、以下のような製造工程における廃棄物の再資源化や廃棄物重量の削減を通じて、廃棄物削減を進めています。

廃棄物の再資源化

直江津工場では、製造工程や加工工程などで廃棄されるものを減らす活動を推進しています。例えば、製造工程で廃棄される不要紙材を再生紙などへ有効利用しています。また、化学反応プロセスで使用している溶剤を再利用する処方の検討や、再資源化を積極的に推進しています。

廃棄物重量の削減

工場の排水処理設備では、排水中に含まれる無機物の濁質を分離、脱水処置し、固形状の汚泥にします。この汚泥は産業廃棄物として外部業者で中間処理され、路盤材などに有効利用されています。直江津工場では、排水処理設備の脱水機を脱水性能に優れる型式に更新したことで廃棄汚泥中の水分量を低減でき、廃棄物の処分重量が減少しました。このことで、外部業者への廃棄物輸送に掛かるエネルギーの削減も実現しています。最終処理工程までの全工程を考慮し、環境負荷の削減に貢献できる活動を推進しています。

使用済有機溶剤のリサイクル

化学反応プロセスなどで使用した有機溶剤は産業廃棄物として焼却処理されますが、直江津工場では、一度使用した溶剤を精製してリサイクルすることで、産業廃棄物となる廃棄溶剤の削減に取り組んでいます。2024年度もプロセス改良で回収溶剤品種と量を増やし昨年度に対してさらに13トンの廃棄溶剤削減を達成しました。今後もプロセス改良の検討を継続し、資源の節約や環境負荷の軽減に取り組みます。

指標と目標

2024年度

- 目標

- 廃棄物ゼロエミッションの達成。

原単位による廃棄物発生量の削減の推進。 - 実績

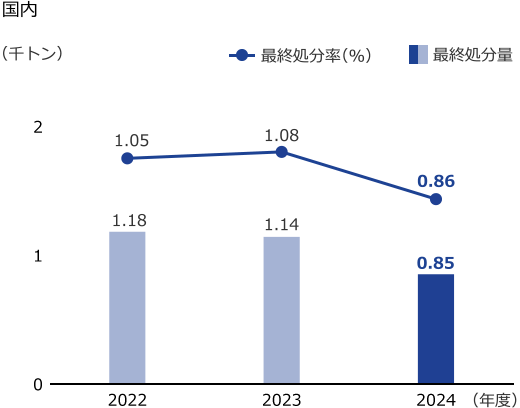

- 国内連結の廃棄物最終埋め⽴て処分率は0.86%

- 評価

- 国内連結で目標達成

2025年度

- 目標

- 廃棄物ゼロエミッションの達成。

原単位による廃棄物発生量の削減の推進。

※廃棄物削減目標の対象は国内連結会社です。

廃棄物の処理は外部の廃棄物処理業者(廃棄物の処理および清掃に関する法律である廃掃法に基づく許可を得ている業者)に委託しています。委託先の処分業者の現地確認を定期的に行うなど、適切に処理されていることを確認しています。

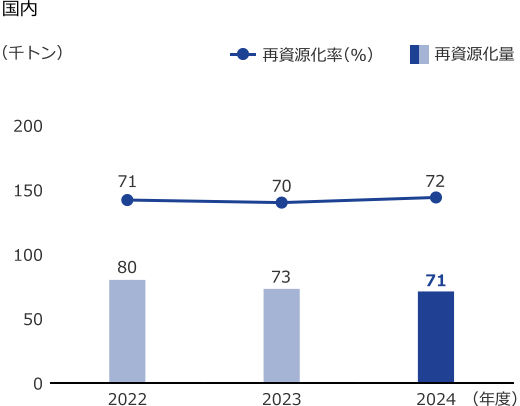

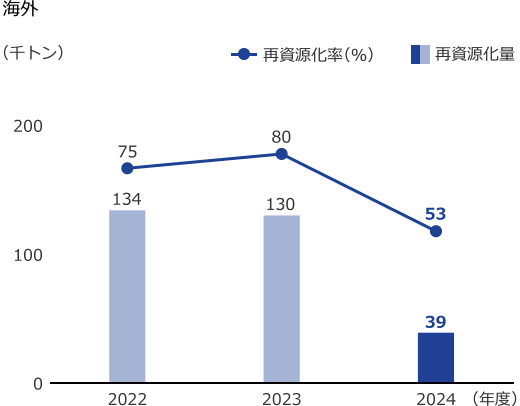

廃棄物再資源化量の推移※

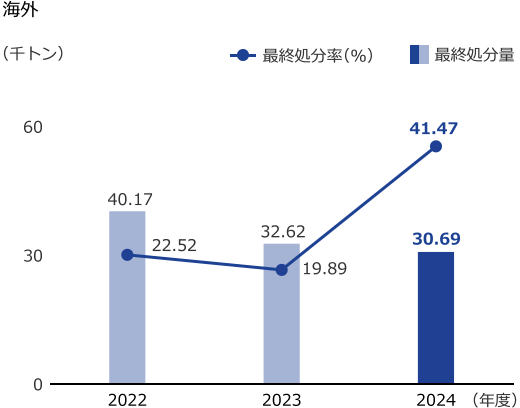

廃棄物最終処分量の推移※

※国内と海外では廃棄物の定義が異なるため、グラフを分けて表示しています。

関連情報